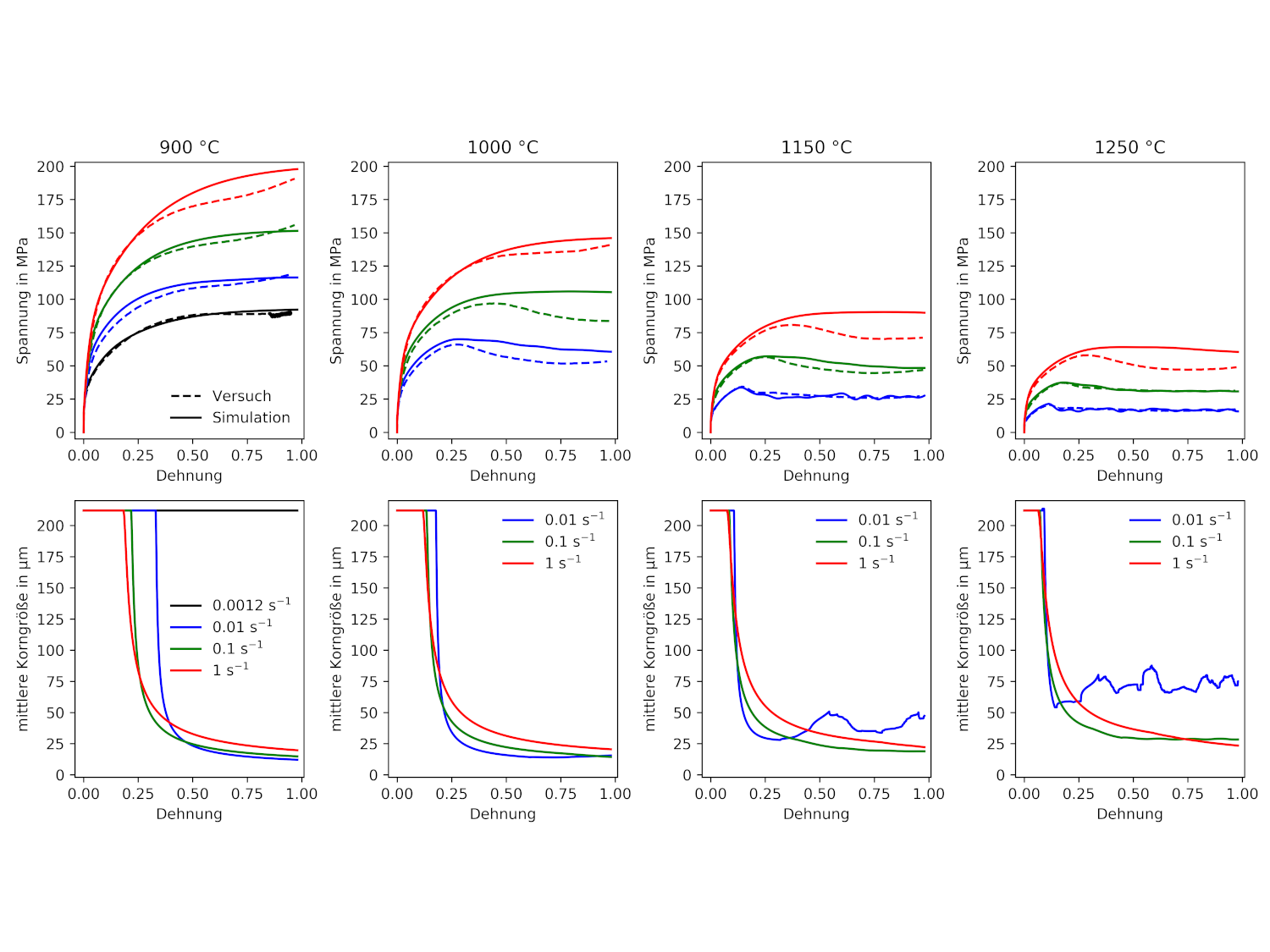

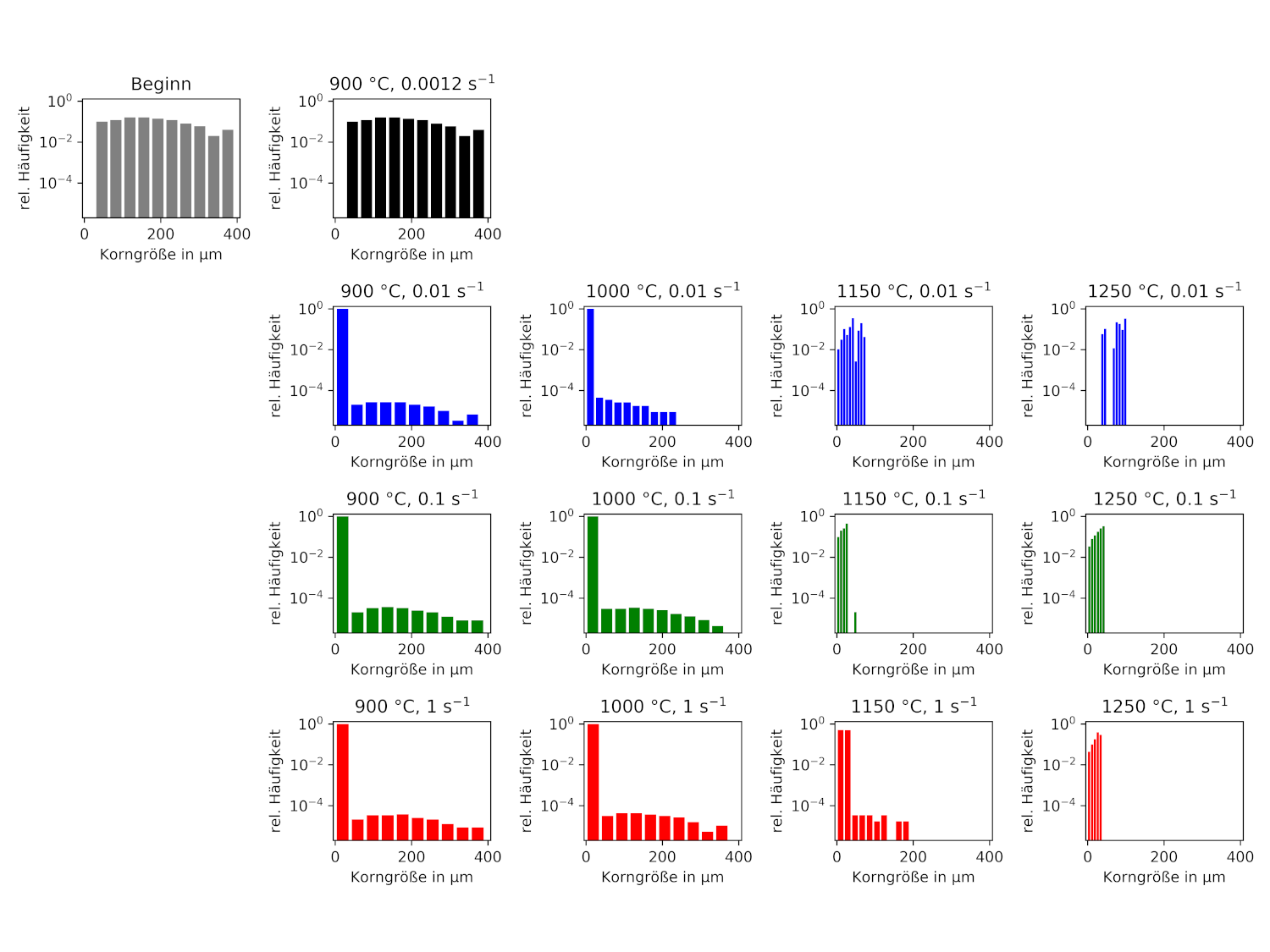

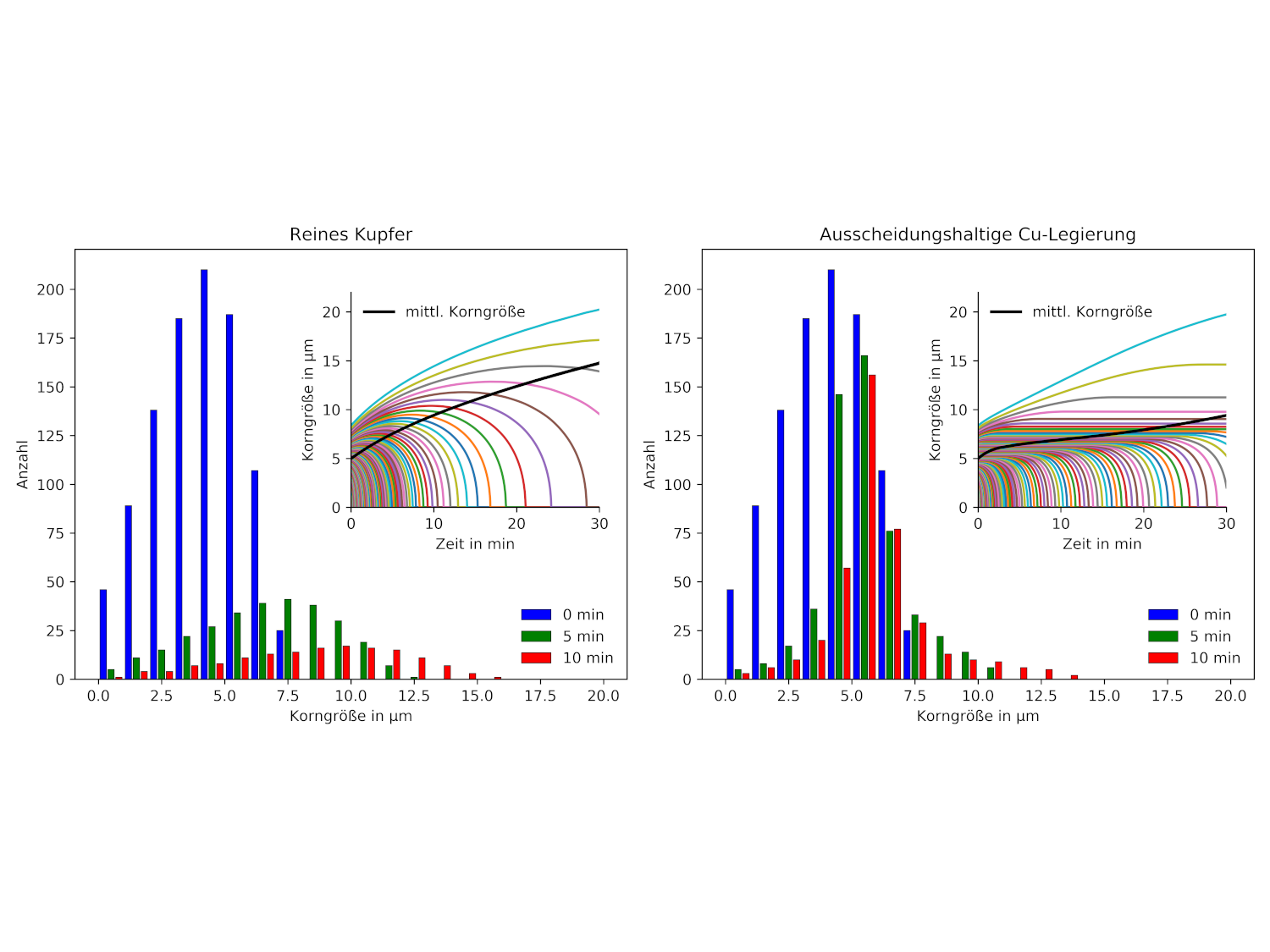

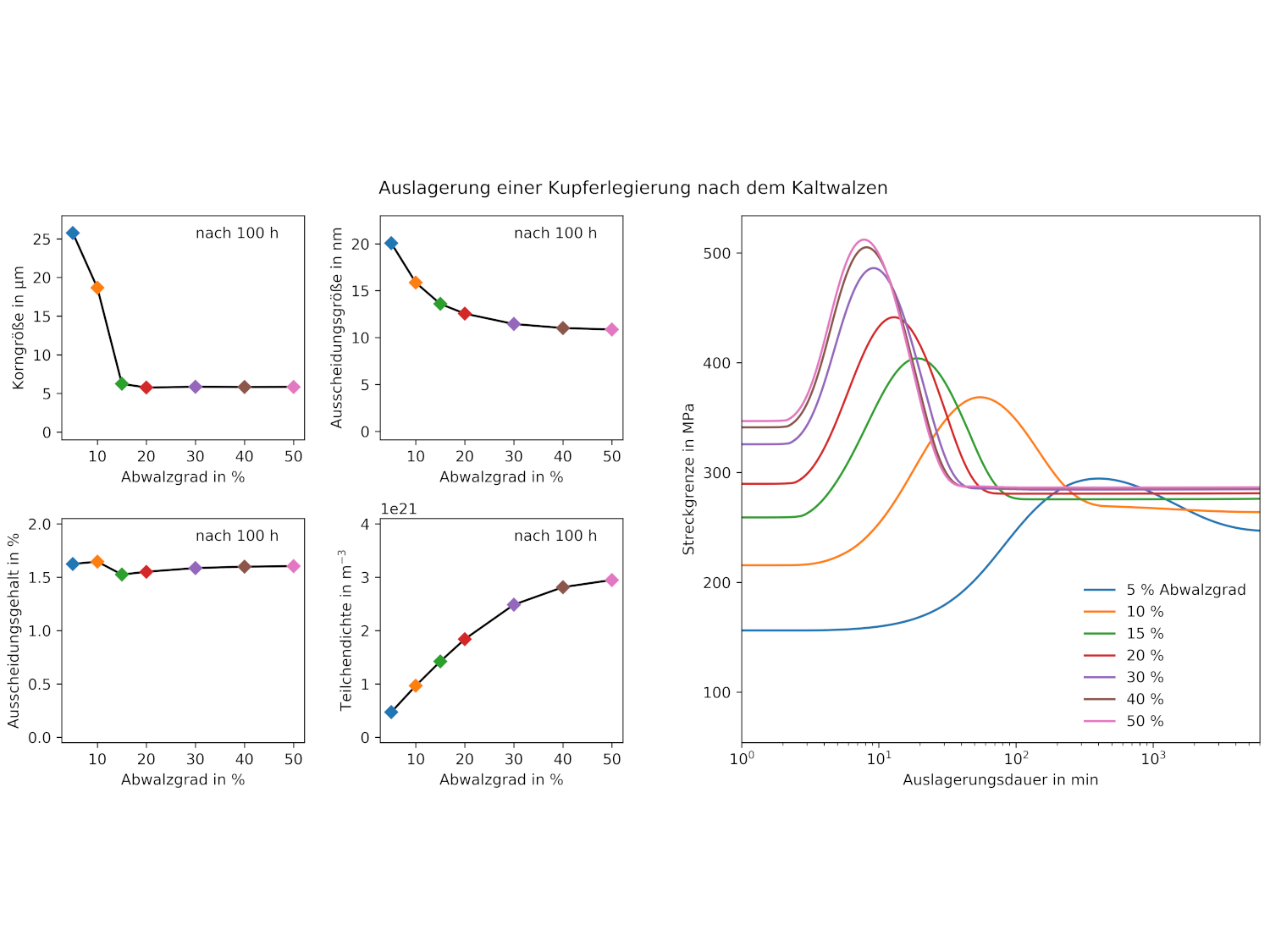

Mit neuartigen Ansätzen ermöglichen wir die detaillierte Simulation des Materialverhaltens in der Warmumformung und Wärmebehandlung metallischer Werkstoffe. Unser Ansatz verknüpft das thermomechanische Materialverhalten und die Gefügeentwicklung mithilfe einer umfassenden thermodynamischen Betrachtung. Damit können wir Viskoplastizität, Erholung, Rekristallisation, Kornvergröberung, Texturentwicklung und Ausscheidungsbildung sowie die damit verbundenen Verfestigungs- und Entfestigungsvorgänge effizient abbilden. Trotz der Komplexität des Materialmodells erfordert die Parameterbestimmung nur einen begrenzten Aufwand, da die meisten Parameter eine klare physikalische Bedeutung haben.

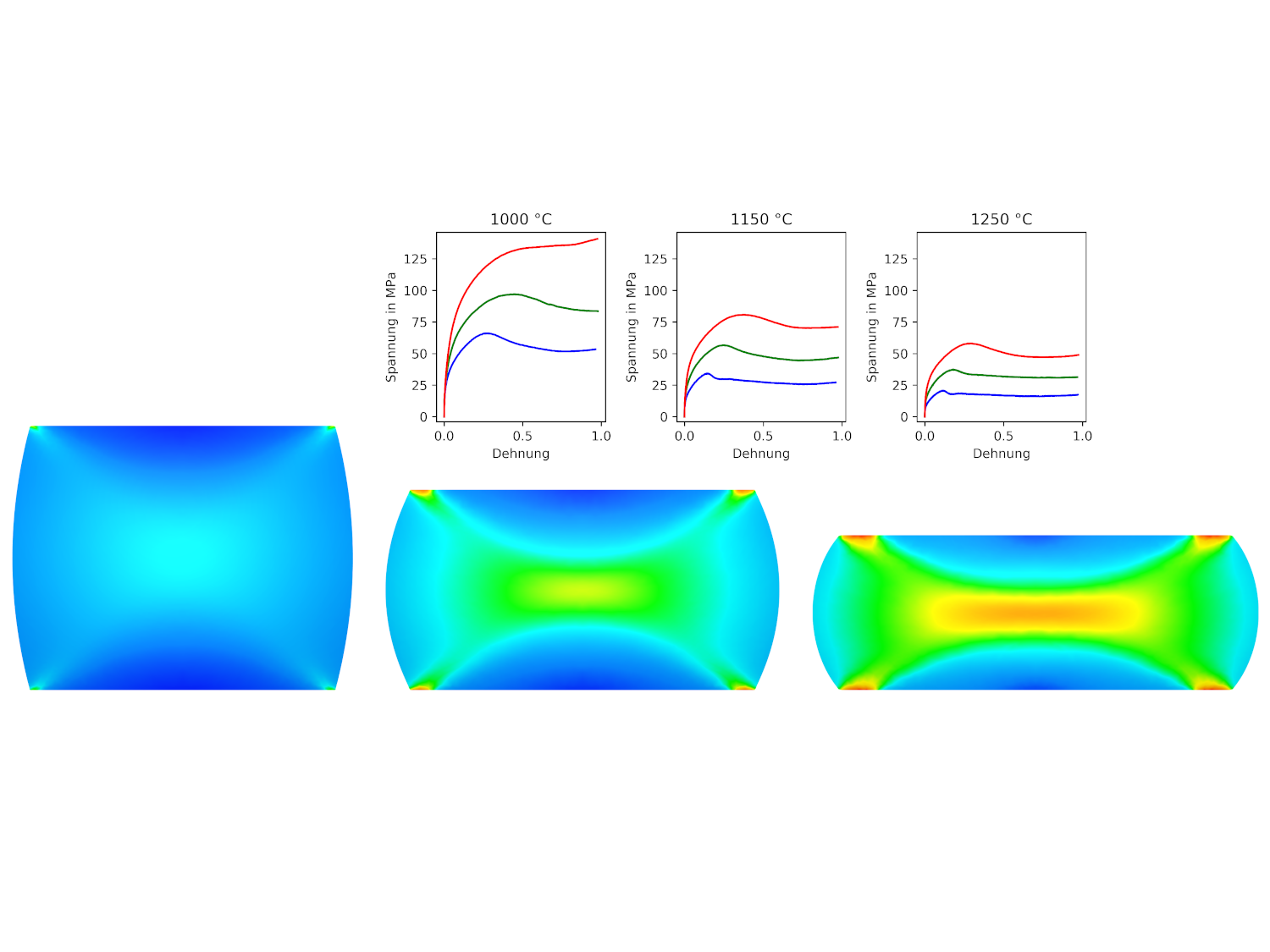

Das Materialmodell ist als Programm für die Prozesssimulation implementiert, mit dem das thermomechanische Werkstoffverhalten und die Gefügeentwicklung vorhergesagt werden können. Neben der Anwendung für thermomechanisch gekoppelte Simulationen kann es für das Postprocessing von Umformsimulationen mit kommerziellen Finite-Elemente-Simulationen eingesetzt werden. Das Programm eignet sich für die Anwendung auf Warm- und Kaltumformprozesse, Wärmebehandlungen sowie beliebig kombinierte Prozesse. Somit können wir eine ganze Prozesskette abbilden, ohne zwischen den Teilschritten Daten von einem Modell in ein anderes übertragen zu müssen. Typische Anwendungen sind die Auslegung, Bewertung und Optimierung von Prozessrouten. Darüber hinaus sind sogar Anwendungen im Bereich der Prozessregelung denkbar.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM